“当今社会,我们所面临的复杂性、严峻性和不确定性正在整体上升,全球化进程受阻,经济增长也随之放缓。在此背景下,我们应如何思考并洞察问题的本质?对企业而言,在充满不确定性的环境中,我们不应仅着眼于受益,更需关注人、社会与环境。企业应当为利益相关方创造长期、可持续的价值。”9月23日,在由《中国经营报》主办的“绿色引领重塑未来——2025中国企业可持续发展行动大会”上,吉利汽车集团ESG管理总监俞绍华说道。

吉利在ESG领域持续进行战略性投入。俞绍华分享道:“吉利是如何思考这个问题的呢?我们认为,作为一家企业,首要任务是制定清晰的战略,并以战略为引领。在这一战略框架的指导下,我们秉承‘让世界充满吉利’的愿景,发布了覆盖六个核心方向的ESG战略,包括气候中和、自然受益、共同发展等领域,系统阐述了吉利在可持续发展方面的整体布局。”

制造端已提前实现2025年减排50%的目标

“气候中和是我们整个的战略核心。吉利是较早提出气候中和目标的汽车企业之一,我们的目标是到2045年实现碳中和。为此,我们设置了相应目标,以‘十三五’期末(即2020年)为基准年,设定了‘十四五’目标:到今年要降碳25%,实现单车全生命周期降碳。”俞绍华直言,“截至2024年,我们已实现降碳18%,今年有信心也有能力完成25%的目标。”

《中国经营报》记者了解到,吉利当下围绕降碳工作布局五大实施维度,即生态设计、绿色制造、低碳采购、绿色物流及循环经济,从上述关键领域全面推动企业向低碳化转型。

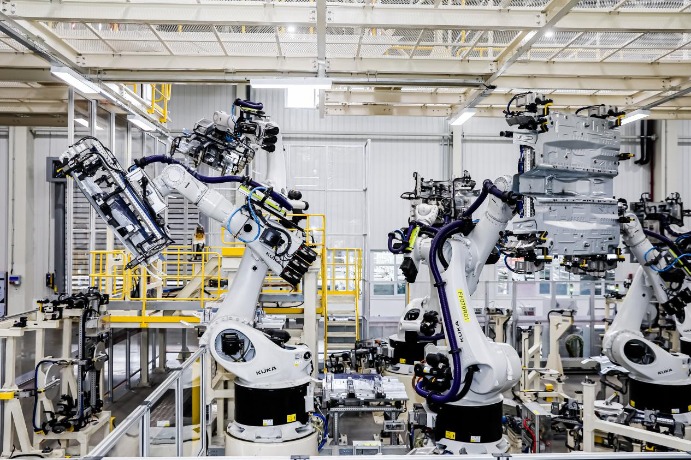

围绕能源清洁化、制造智能化,吉利持续加大新质生产力在节能降碳方面的应用,制造端已提前实现2025年减排50%的目标,并将企业目标提升为75%。俞绍华进一步阐述道:“截至2024年年底,集团已建成光伏装机容量450MWp,可满足企业用电需求的25%至30%,即约三分之一电力已实现绿电替代。在此基础上,我们还通过购买绿证及其他方式进一步提升绿电使用比例,目前制造基地整体绿电覆盖率已达64%。同时,借助能源数字化与节能改造,我们已将整车基地单车能耗降低17.2%,并有望在今年实现能耗下降20%的既定目标。”

(零碳工厂生产线)

记者注意到,吉利以“自然受益”为导向,通过无废设计、无废制造、无废供应链和无废循环四大方面,构建了行业领先的“全链条无废管理模式”。截至目前,吉利汽车集团已有12家工厂获评国家级绿色工厂,其中11家更被认定为“无废工厂”,规模与质量均居行业前列。

“与此同时,在制造端,我们亦秉持汽车制造的核心功能,以维护区域生态平衡为重要方向,持续关注与周边自然生态的和谐共生。我们致力于将工厂打造为‘自然受益型工厂’,不仅开展了自然受益专项评价,还建立了一套完善的管理办法。现如今,在新建工厂时,我们会重点考量如何与周边环境、社区实现和谐共处。例如,我们在贵阳打造工厂时,特意保留了生活区原有的小山与小河;为实现这一目标,我们将原本设计为六层的宿舍楼适当加高,从而完整保留了园区内的自然山水,真正实现了与生态的和谐共存。”俞绍华进一步说道。

俞绍华称,在供应端,吉利也将绿色可持续理念全面融入产品设计,持续加大可循环、可再生材料的开发与应用力度,不断提升循环材料使用比例,推进汽车轻量化技术的进步。

“以某款车型为例,我们为循环钢、循环铝、循环塑料设定了明确使用比例,目前已达成要求。”俞绍华称,“我们在供应端深化绿色供应链管理,致力于构建更具韧性、更可持续的供应链体系。依托吉利自主研发的数字化平台,我们推动供应商与合作伙伴实现数字化协同转型。目前,通过‘吉碳云’平台,已有超过1万家供应商完成碳足迹申报,使我们能够精准计算每台车的碳排放,系统推进降碳工作。依托‘吉溯云’平台,我们已实现对1600家供应商的源头溯源覆盖,特别是在动力电池的钴、锂、镍等关键金属溯源方面已全面完成。”

“我们还通过持续赋能供应商推进工作。”俞绍华表示,“每家供应商建立了专属沟通群,群内不仅包含双方企业领导与业务对接人员,更有负责ESG及可持续发展的核心人员,通过实时沟通推动目标落地。为进一步加强供应链协同,我们也启动了供应商认证机制。吉利内部所有ESG与‘双碳’岗位人员均实行持证上岗,同时也要求对接的供应商人员必须通过相应认证,如发生人员变更需重新考证,以全面提升供应链的整体协作与发展水平。”

记者了解到,在供应端,吉利也致力于构建整车回收利用体系。俞绍华介绍道,在产品设计阶段,吉利就对零部件提出明确的碳排放限值与循环材料使用比例要求。此外,基于这些标准,吉利正逐步打造覆盖多材料的闭环回收体系。以冲压环节为例,钢板加工成冲压件时材料利用率通常仅为50%—60%,剩余余料将被回收至钢厂,与正钢混合后重新供应给吉利,形成钢材的闭环循环。铝、塑料等其他材料也正通过类似路径,建立完整的资源循环链条。

开启全链条新能源转型征程

“在使用端,我们通过新能源技术的持续迭代与产品的全方位升级,已全面打通纯电、混动、绿色甲醇等多条技术路径,以全链条布局推进新能源转型征程。我们提出到2025年新能源销量占比超过50%的目标。截至2024年,全年新能源销量达88.8万辆,占比提升至46%。而今年1—8月,新能源占比已突破50%,提前完成年度目标。”俞绍华介绍道,“在此目标引领下,我们要开发25款以上新能源车型,并致力于将每一款产品打造为市场爆款。”

俞绍华称:“提升新能源车型比例是降低碳排放的关键路径。一台新能源车相较传统燃油车,整体碳排放可降低约30%,尤其在使用阶段减排效果显著。因此,我们将持续打造具有市场竞争力的新能源产品,通过提升新能源比例,减少车辆在使用阶段的二氧化碳排放。”

记者了解到,在使用端,吉利的产品矩阵涵盖传统燃油、混动及纯电车型。实际上,吉利还在甲醇汽车领域深耕二十年,始终致力于将能源战略思考落地于甲醇技术的创新与应用。

“我们计划于今年及明年年初推出两款全新甲醇车型,支持可油、可电、可醇模式,可自由切换。我们希望通过坚持甲醇路线,为市场提供更多元的清洁能源选择。”俞绍华说道。

(醇氢电混轿车)

除了在制造、供应和使用三大环节推进绿色制造与低碳转型外,吉利还成立了循环产业中心。俞绍华称:“我们以中国汽车生产者责任延伸试点为契机,开展绿色高效的全链路资源管理,打造吉利特色循环生态。循环经济通过循环车、循环件、循环材料三个方面去实现。”

俞绍华举例说道,当前市场上行驶的吉利纯电新能源车,部分在一线城市或二线城市使用约四年后,续航里程便难以满足当地需求,但此时车辆距离60万公里的报废标准仍有一定年限。针对这一情况,我们会将这类车辆回收至工厂,通过吉利的循环再制造技术,使其性能恢复至九成新水平;或通过专业性能检测,进一步延长车辆整体使用周期,再将其投放至三、四线城市。“相较于一、二线城市,三、四线城市日均150—200公里的行驶需求,通过这样的方式,有效延长了车辆使用寿命,这正是我们在‘循环车’领域开展的一些尝试。”

在循环件上,吉利也显著提升了资源利用效率。俞绍华以传统燃油车的发动机或变速器更换为例说道,过去成本高昂。如今,通过吉利的循环再制造,不仅使相关部件的碳排放比传统制造降低80%以上,成本也下降约50%,为消费者提供了更具经济性和环保性的新选择。

记者了解到,在循环材料层面,吉利建立了一套完整的分类回收体系。具体来看,车辆回收后,按塑料、钢、铝等材料类型进行分拣,并返回至原材料供应商,重新用于新零部件的生产,从而实现“车—材料—零部件”的闭环循环。上述循环经济的三大路径(循环车、循环件、循环材料),均由吉利循环产业中心统一规划与运营,系统推进资源的高效循环利用。

“通过切实碳减排实践,吉利汽车低碳成效获外部认可。多款车型荣获‘低碳领跑者车型’称号,吉利也荣膺中国工业碳达峰‘领跑者’企业。”俞绍华表示,“通过推动ESG战略落地,推进ESG创新实践,深化ESG治理管理,逐步树立吉利汽车可持续发展标杆形象。”

俞绍华直言:“汽车行业如同一场马拉松,做好低碳转型和绿色制造是非常关键。我们将坚持做难而正确的事,做难而领先的事,扎实推动ESG战略进程,构建吉利智能化、可持续的汽车产业生态。”